Hvad er nøglefaktorerne, der bestemmer prisen på en fuldautomatisk filterpresse?

2026.02.09

2026.02.09

Industri -nyheder

Industri -nyheder

Til industrielle operationer lige fra minedrift og kemisk behandling til kommunal spildevandsrensning, investering i en fuldautomatisk filterpresse er et strategisk skridt hen imod operationel effektivitet og reducerede lønomkostninger. Men når de anmoder om tilbud, finder mange projektledere en betydelig prisvariation mellem modeller, der tilsyneladende "gør det samme."

Prisen for en filterpresse er ikke kun en afspejling af dens fysiske størrelse; det er en kompleks beregning af materialevidenskab, ingeniørpræcision og automatiseringsdybde. Det er vigtigt at forstå disse omkostningsdrivere for at beregne dit investeringsafkast (ROI) og Total Cost of Ownership (TCO).

1. Filtreringsområde og volumen: Produktionsskalaen

Den mest umiddelbare årsag til omkostningerne er maskinens fysiske skala, målt ved filtreringsarealet () og kagevolumenet. Dette dikterer, hvor meget fast materiale maskinen kan behandle i en enkelt cyklus.

- Plademængde og størrelse: Et system med 500 mm x 500 mm plader koster væsentligt mindre end en 2000 mm x 2000 mm mammut. Hver stigning i pladestørrelsen kræver, at hovedrammen (sideskinner eller brobjælker) forstærkes eksponentielt. For at modstå massive hydrauliske spændekræfter - som ofte når hundredvis af tons - kræver storskalamaskiner tykkere, højere kvalitet kulstofstål med høj trækstyrke.

- Strukturel integritet og materialeforbrug: Efterhånden som filtreringsområdet øges, vokser den mekaniske belastning på rammen. Fuldautomatiske storskalapresser kræver ofte komplekse svejseprocesser og dyre anti-korrosionsbehandlinger, såsom sandblæsning efterfulgt af epoxy-zinkrige belægninger. I korrosive miljøer kan rammen endda kræve beklædning i rustfrit stål. Råvareomkostningerne og forarbejdningsarbejdet for dette tunge stålskelet udgør en stor del af den oprindelige investering.

- Gennemløbskapacitet: At vælge en størrelse handler ikke kun om at opfylde de nuværende behov, men at håndtere spidsbelastninger. Et system designet til at håndtere en højere tørstofhastighed pr. time (DS/h) kræver mere robuste støttekomponenter og hurtigere cyklustider, hvilket naturligvis kræver en højere pris.

2. Grad af automatisering: Fra grundlæggende cyklusser til "lys-ud"-drift

Udtrykket "automatisk" findes på et spektrum. Jo tættere du bevæger dig mod et "lys-ud" eller autonomt fabriksmiljø, jo højere er de forudgående kapitaludgifter (CAPEX), men jo lavere er de langsigtede driftsudgifter (OPEX).

- Pladeskiftesystemer: Et grundlæggende automatisk tryk kan skifte en plade ad gangen. Avancerede "Fast Action"-modeller kan flytte grupper af plader eller endda hele pladepakken samtidigt (engangsudladning) for at reducere cyklustiden drastisk. Dette kræver komplekse mekaniske forbindelser, VFD-motorer (variable frequency drive) og højpræcisionsforskydningssensorer.

- Integrerede kontrolsystemer (PLC): Maskinens "hjerne" - normalt en Siemens eller Allen-Bradley PLC - er en kerneomkostningsdriver. Avancerede systemer omfatter SCADA-integration, fjernovervågning via Internet of Things (IoT) og automatiseret trykkompensation. Disse systemer gør det muligt for pressen at "tænke", justere fødepumpens hastigheder baseret på intern tryksensorfeedback for at optimere kagens tørhed og forhindre "udblæsninger".

- Hjælperobotik: Funktioner som automatiske kludvaskesystemer, automatiske drypbakker (bombardedøre) og kageudladningsvibratorer er modulære tilføjelser. Mens de øger den oprindelige købspris, eliminerer de behovet for manuel indgriben, hvilket reducerer risikoen for operatørskade betydeligt og øger udstyrets effektive oppetid.

3. Prissammenligningstabel: Manuel vs. fuldautomatisk filterpresse

| Omkostningsdimension | Manuel/halvautomatisk | Fuldautomatisk filtertryk | Langsigtet påvirkning |

| Startkapital (CAPEX) | Lav til Middel | Høj initialinvestering | Betydelig præmie for automatiseringsteknologi. |

| Arbejdsomkostninger (OPEX) | Meget høj (kræver manuel udledning) | Meget lav (kun periodisk overvågning) | Automatisering betaler sig typisk tilbage inden for 12-24 måneder via arbejdsbesparelser. |

| Cykluseffektivitet | Meget variabel (operatørafhængig) | Høj (PLC præcisionskontrol) | Sikrer ensartet kage tørhed og produktionsstabilitet. |

| Vedligeholdelsesdybde | Simpel mekanisk | Specialiseret teknisk | Automatiserede systemer kræver teknisk kyndig elektrisk/hydraulisk vedligeholdelse. |

| Sikkerhedssystemer | Grundlæggende beskyttelse | Avanceret (lette gardiner, låse) | Reducerer uheldsrisici og juridisk ansvar markant. |

4. Konstruktionsmaterialer: Kemisk kompatibilitet og tryk

Det fysiske miljø, som filterpressen opererer i, dikterer kvaliteten af de anvendte materialer, hvilket spiller en central rolle i omkostningsstrukturen.

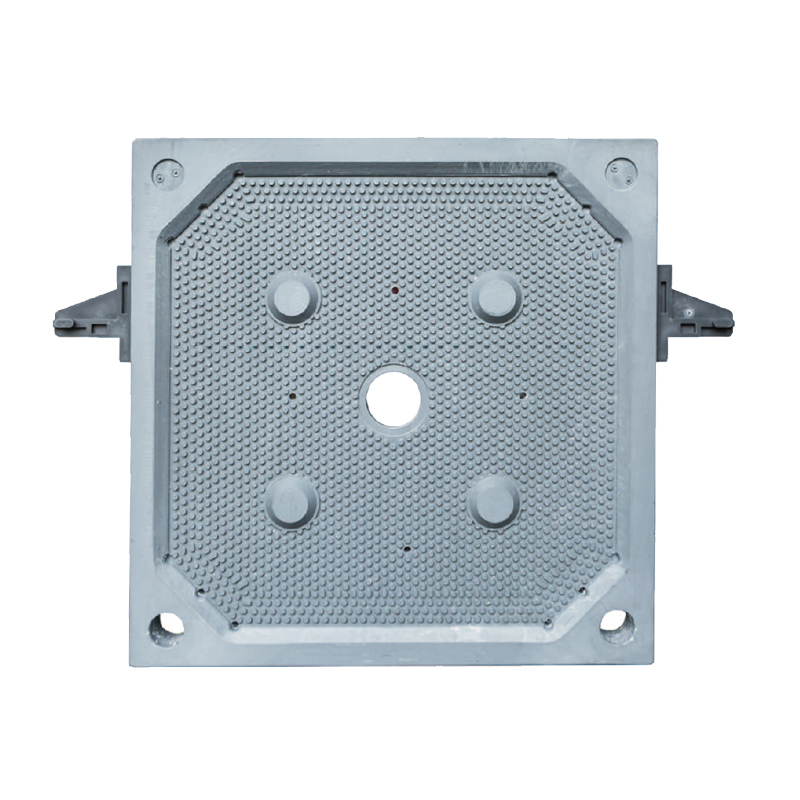

- Filterplademateriale: De fleste standardplader er lavet af forstærket polypropylen (PP). Men hvis din proces involverer høje temperaturer () eller ekstrem kemisk surhed/alkalinitet, kan du kræve specialiseret PVDF eller endda støbejern/rustfri stålplader. Disse specialiserede plader kan koste 3 til 5 gange mere end standard PP plader.

- Membransqueezing-teknologi: En membranfilterpresse er betydeligt dyrere end en standardkammerpresse. Den inkluderer fleksible, udvidelige membraner, der giver mulighed for en "sekundær klemning" af filterkagen. Dette øger omkostningerne ved et hjælpeluft- eller højtryksvandoppustningssystem, men giver betydeligt tørrere kager, hvilket drastisk reducerer efterfølgende slambortskaffelse og transportgebyrer.

- Korrosionsbeskyttelsesgrad: I barske miljøer (såsom batterigenbrug eller minedrift) skal hele rammen muligvis beklædes med 304 eller 316 rustfrit stål. Denne beskyttelse sikrer, at maskinen ikke korroderer væk i en sur atmosfære, men den repræsenterer et massivt spring i materialeomkostninger.

5. Hydraulik- og pumpesystemer: Kraften bag pressen

En filterpresse er kun så effektiv som det tryk den kan opretholde. Tekniken bag den hydrauliske kraftenhed (HPU) og fødepumpen er en stor prisvariabel.

- Højtryksegenskaber: Standardpresser arbejder ved 6–8 bar. Højtryksmodeller (15–20 bar) kræver tykkere pladekanter og massive hydrauliske cylindre. Flytning fra standard til højtryk involverer et kvalitativt spring i mekanisk styrke og komponentvægt, hvilket fører til en stigning i omkostningerne.

- Integration af foderpumpe: Mange leverandører citerer kun selve maskinen, men et ægte "fuldautomatisk system" inkluderer normalt en koordineret fødepumpe (såsom en pneumatisk membran, skrue eller specialiseret filterpressepumpe). Integrering af pumpelogikken i PLC'en sikrer, at pressen ikke er overtrykt, hvilket beskytter filterkludene og forhindrer "sprøjtning" eller rammeforskydning.

- Hydraulisk pålidelighed: Premium-systemer bruger højcyklusventilblokke og kraftige tætninger. I et automatisk miljø, hvor maskinen kan cykle 20 gange om dagen, er prisen på hydrauliske komponenter med høj pålidelighed i bund og grund en forsikring mod uplanlagt nedetid.

FAQ: Ofte stillede spørgsmål

Spørgsmål 1: Er en fuldautomatisk filterpresse de ekstra omkostninger værd i forhold til en manuel?

A: Hvis dine lønomkostninger er høje, eller din produktionsvolumen er ensartet og stor, ja. ROI realiseres normalt hurtigt gennem arbejdsbesparelser, øget kapacitet og fordelen "Dry Cake", som sænker transport- og lossepladsgebyrer.

Q2: Hvordan påvirker kagetørhed de samlede omkostninger?

A: Mens en maskine, der producerer en mere tør kage (som en membranpresse) koster mere i starten, kan den spare tusindvis af dollars årligt i omkostninger til bortskaffelse af affald. I mange brancher er "forsendelse af vand" til en losseplads den største skjulte udgift.

Q3: Kan jeg opgradere en manuel filterpresse til at blive automatisk senere?

A: Selv om nogle komponenter kan eftermonteres, er det sjældent omkostningseffektivt. Rammen på en automatisk presse er designet fra bunden til at rumme skiftende spor og sensorer. Det er næsten altid bedre at investere i det automatiseringsniveau, du har brug for om tre år.

Referencer og yderligere læsning

- Water Environment Federation (WEF): Retningslinjer for automatiserede slamafvandingssystemer og cost-benefit-analyse.

- Chemical Engineering Journal: Studier om energieffektivitet i højtryksmembranfiltrering vs. standard kammerpresser.

- ISO 9001:2015 Standarder:Kvalitetsstyringssystemer ved fremstilling af industrielle trykbeholdere og filtreringsudstyr.