Optimering af filterpressegenskaber: Tips til maksimal effektivitet

2025.04.14

2025.04.14

Industri -nyheder

Industri -nyheder

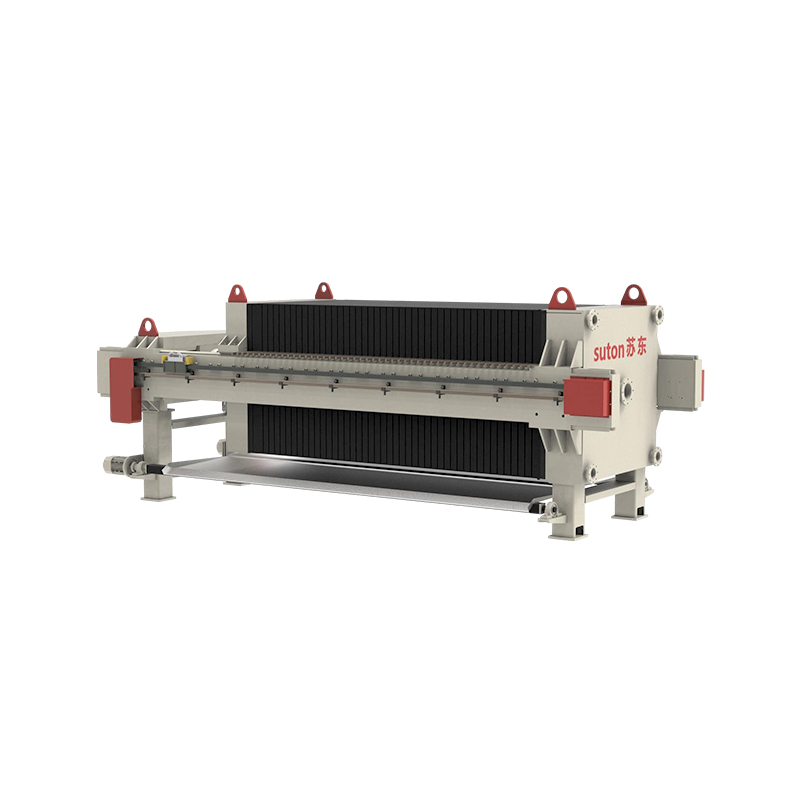

I industrier som minedrift, kemisk forarbejdning, mad og drikke og spildevandsbehandling, den Filterpresse forbliver en hjørnesten i fast-væske-separationsteknologi. Dets evne til at fremstille en tør filterkage, mens den gendanner rent filtrat gør den uundværlig for effektive operationer. Dårligt optimerede filterpresser kan føre til overdreven energiforbrug, længere cyklustider, inkonsekvent tørhed i kagen og for tidligt slid af komponenter. Disse ineffektivitet oversættes til højere driftsomkostninger og reduceret produktivitet. For at modvirke disse udfordringer skal operatører indføre en holistisk tilgang, der omfatter tilknytning af foder, udstyrsindstillinger, valg af stof og proaktiv vedligeholdelse.

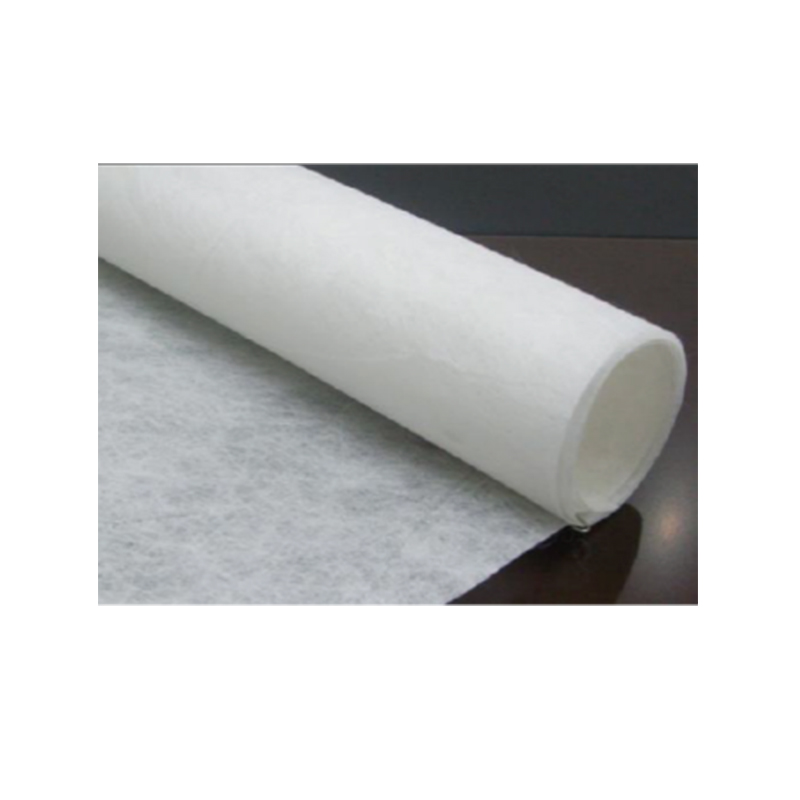

Filterkludets rolle i ydelsesoptimering

En af de mest kritiske komponenter, der påvirker filterpresseffektiviteten, er filterklud. Dets materiale, vævemønster og porestørrelse bestemmer ikke kun filtreringshastigheden, men også klarheden af filtratet og fugtighedsindholdet i kagen. Valg af den rigtige klud involverer afbalancering af kemisk kompatibilitet, partikelopbevaring og holdbarhed. F.eks. Er polypropylenklæder vidt brugt på grund af deres resistens over for syrer og alkalier, mens polyester kan foretrækkes til applikationer med høj temperatur.

Over tid kan filterklude blive blinde - kloget med fine partikler, der reducerer permeabiliteten. For at afbøde dette er regelmæssig rengøring med højtryksvand eller kemiske vaske. Operatører skal inspicere klæder til tårer eller overdreven slid, da beskadigede klude fører til lækager og ujævn filtrering. Nogle avancerede systemer indeholder automatiske kludvaskesystemer mellem cyklusser, hvilket sikrer ensartet ydelse uden manuel indgriben.

Opslæmningsforberedelse: Grundlaget for effektiv filtrering

Inden opslæmning endda kommer ind i filterpressen, skal dens egenskaber kontrolleres omhyggeligt. Partikelstørrelsesfordelingen, faste stofferkoncentration og kemisk sammensætning spiller alle afgørende roller til bestemmelse af filtreringseffektivitet.

Hvis de faste stoffer i opslæmningen er for fine, kan de danne et tæt, uigennemtrængeligt lag på filterkludet, hvilket bremser filtrering. I sådanne tilfælde kan forbehandlingsmetoder som flokkulering eller koagulation agglomerere fine partikler i større klynger, hvilket forbedrer afvanding. Omvendt, hvis gyllen er for fortyndet, kræver filterpressen flere cyklusser til at behandle det samme volumen, hvilket øger energi- og tidsomkostningerne. Optimering af tilførselsfaststofkoncentrationen sikrer, at pressen fungerer ved sin designede kapacitet uden unødvendige forsinkelser.

Temperatur og pH påvirker også filtrering. Forhøjede temperaturer kan reducere flydende viskositet og fremskynde filtrering, men kan også nedbryde visse filterkludmaterialer. Tilsvarende kræver stærkt sure eller alkaliske slørret kemisk resistente klude for at forhindre hurtig forringelse.

Optimering af filtreringscyklussen for hastighed og tørhed i kagen

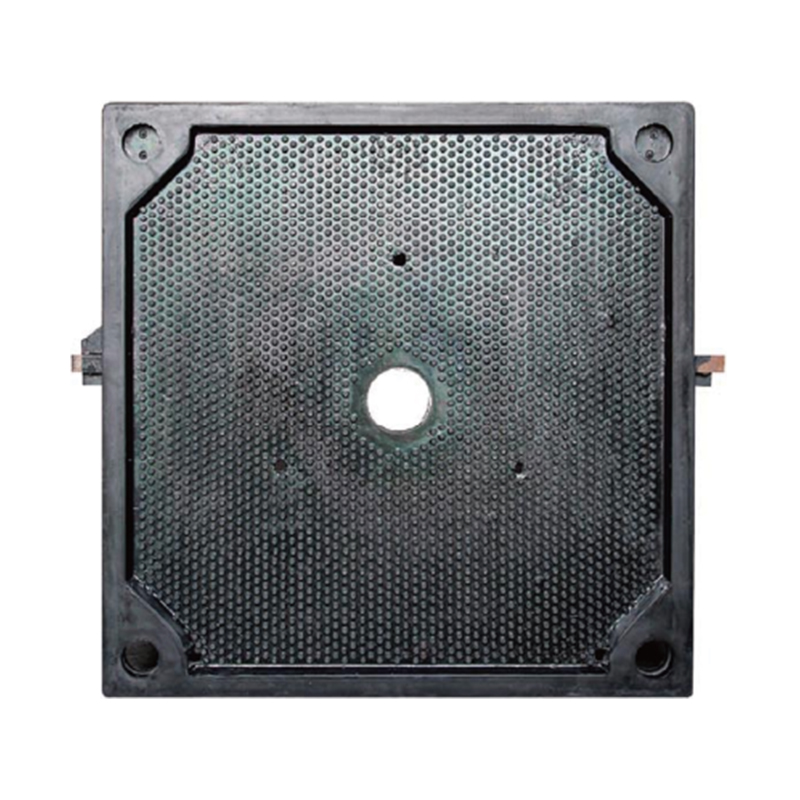

Filtreringscyklussen består af fyldning, tryk og kageudladningsfaser, der hver kræver præcis kontrol. Overpressurering af systemet kan beskadige filterpladerne eller klude, mens utilstrækkeligt tryk fører til våde, dårligt afvandede kager. Moderne filterpresser bruger ofte programmerbare logiske controllere (PLC'er) til at automatisere trykramping, hvilket sikrer optimal komprimering uden at overbelaste systemet.

Under påfyldningsstadiet er ensartet fordeling af opslæmning på tværs af alle kamre afgørende. Ujævn fodring kan resultere i, at nogle plader danner tykkere kager end andre, hvilket reducerer den samlede effektivitet. Når kamrene er fulde, begynder den presserende fase, hvor hydraulisk eller pneumatisk tryk presser ud yderligere væske. Membranfilterpresser Tag dette et skridt videre ved at bruge oppustelige membraner til at anvende sekundær komprimering, hvilket giver signifikant tørrere kager sammenlignet med traditionelle forsænkede pladedesign.

Det sidste trin - kakeudladning - skal udføres rent for at forhindre, at restmateriale tilstoppede systemet. I automatiserede filterpresser hjælper pladeskiftere og vibrationsassisterede udladningsmekanismer med at sikre komplet kagefrigivelse, hvilket minimerer manuelle rengøringskrav.

Vedligeholdelse: Forebyggelse af nedetid og udvidelsesudstyrets levetid

Som ethvert industrimaskiner kræver filterpresser regelmæssig vedligeholdelse for at fungere ved højeste effektivitet. Hydrauliske systemer skal kontrolleres for lækager og korrekte olieniveauer, da udsving i tryk kan føre til inkonsekvent filtrering. Selve filterpladerne skal inspiceres for revner eller fordrejning, hvilket kan kompromittere seglintegritet.

Almindelige operationelle problemer inkluderer langsomme filtreringshastigheder, våde kager og ujævn kagedannelse. Langsom filtrering indikerer ofte tilstoppede klude eller forkert forberedt opslæmning, mens våde kager antyder utilstrækkelig tryktid eller tryk. Ujævne kager kan pege på forkert justerede plader eller ujævn opslæmningsfordeling. At tackle disse problemer forhindrer straks langtidsskader og opretholder gennemstrømning.

Fremtiden: Automation og avancerede filterpresseteknologier

Når industrier presser på for større effektivitet og lavere driftsomkostninger, bliver automatisering en standardfunktion i moderne filterpresser. Automatiske pladeskiftere, kludvaskesystemer og realtidsovervågningssensorer reducerer arbejdskravene, mens konsistensen forbedres. Nogle avancerede systemer inkorporerer endda AI-drevne justeringer, der optimerer cyklusparametre baseret på realtidsopslæmningsbetingelser.

En anden innovation er stigningen i energieffektive design, såsom variabel frekvensdrev (VFD) pumper, der justerer strømningshastighederne dynamisk, hvilket reducerer strømforbruget. Membranfilterpresser, med deres evne til at opnå ultra-tørre kager, vinder også trækkraft i applikationer, hvor bortskaffelsesomkostninger er et stort problem.